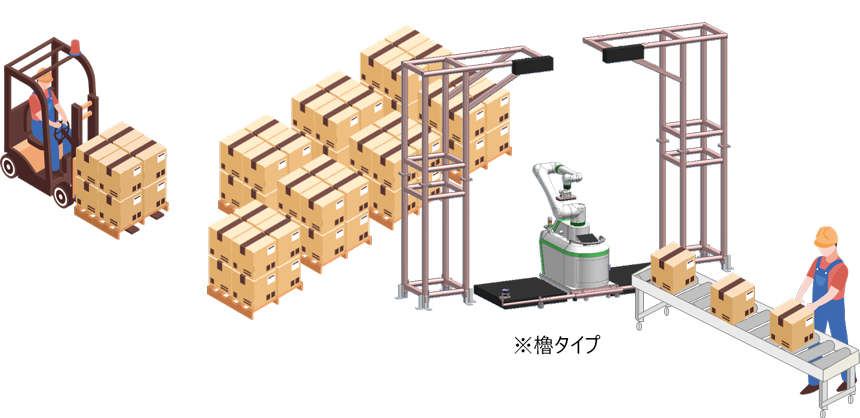

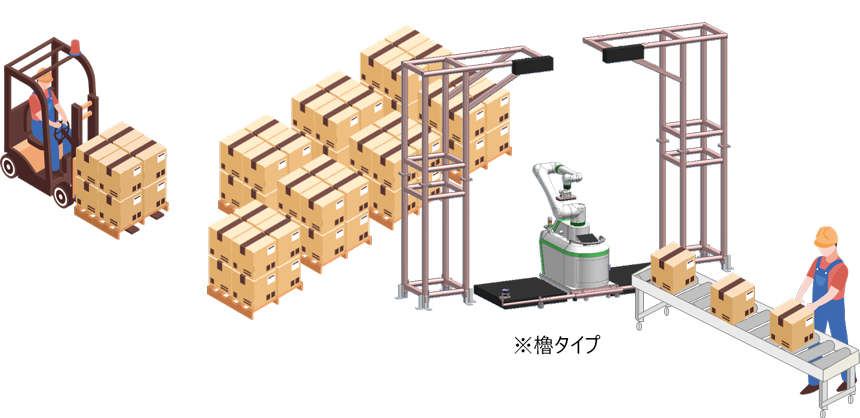

① デパレタイズ

2024年問題により、トラックドライバーの業務軽減のため、積み下ろし作業を代替

(トラックバース、入荷場、出荷場での利用)

多様な業界や作業場面で活用可能

作業効率の向上や労働力不足の解消など

さまざまなメリットをもたらすことができます

キャスター付きのため、作業者の手押しによる移動が可能、1台で複数ロケーションに対応し、高い稼働率・投資対効果を発揮

ヒト・モノの接近検知機能を有し、協働モードにより、人との安全性を担保した作業共存が可能で、既存施設への導入も容易

業界最高水準の3Dビジョンにより、マスターの事前登録が不要で、異なるサイズ・積み方にも自動で対応

*1 特許技術により、単載:99.99%、混載:99.9%の認識精度を実現

人手不足の状況に合わせて

タイムリーにロボットを配置し作業能力を補完

繁忙期などの時期や人員配置の状況により

人手不足の業務が点在・変動

協働モードにより、現状業務・

レイアウト設計の大幅な変更なく自動化

作業者導線ありきの業務やレイアウト設計で

人手作業が多い現場での自動化に制約

業界最高水準の高精度認識により、

単載・混載を含めてさまざまな積み付けのデパレタイズ可能

ケース同士の隙間が狭い積み付けやさまざまな色や柄の箱など

荷姿・積み付けパターンの多様化

設置工事・設備固定が不要なため、

生産ラインや物流ラインへの導入・移設が容易

工場やセンター新設に伴う

工場・センター移設やマルチテナント活用

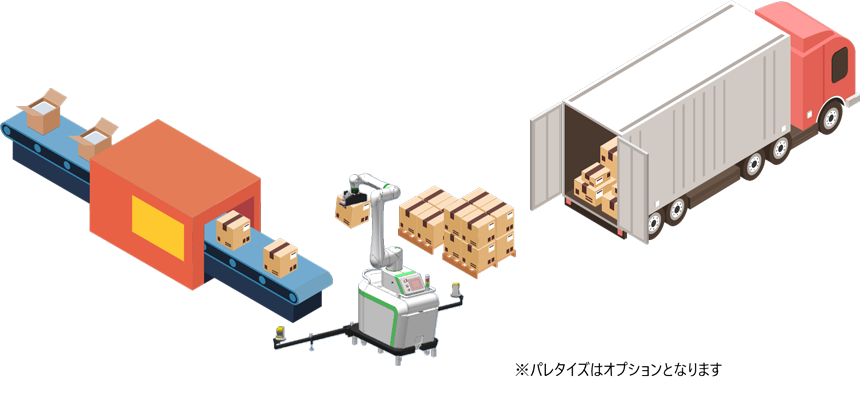

2024年問題により、トラックドライバーの業務軽減のため、積み下ろし作業を代替

(トラックバース、入荷場、出荷場での利用)

保管先の高さ制限に対応するため、積み替え

![② ケース搬送時の削段 [段バラシ]](/kyotorobotics/jp/wp-content/themes/kyotorobotics/assets/img/mobilecollaborative/about004.png)

パレットからパレットにケースを積み替え

パレットに単一製品を積み付け

商品入荷時に自動倉庫の荷高さに合わせて積み替える(削段)

自動倉庫から出庫指示されたパレットから商品を指定数ピックアップする

出荷場で方面別仕分けされたケース品を搬送用パレットに積みつける(単載パレタイズ)

部材入荷時にパレットからコンベアにデパレタイズ

生産計画に従い部材を必要数パレットに移し変える(単載リパレタイズ)

梱包された完成品を出荷用パレットへ必要数積みつける(単載パレタイズ)

移動式協働ロボット製品の資料ダウンロードはこちらから

ランダムな多品種のケースを、効率よく積み付ける移動式協働ロボットの資料です。導入事例や製品詳細が記載されています。

資料の主なコンテンツ内容