導入(運用)までの流れ

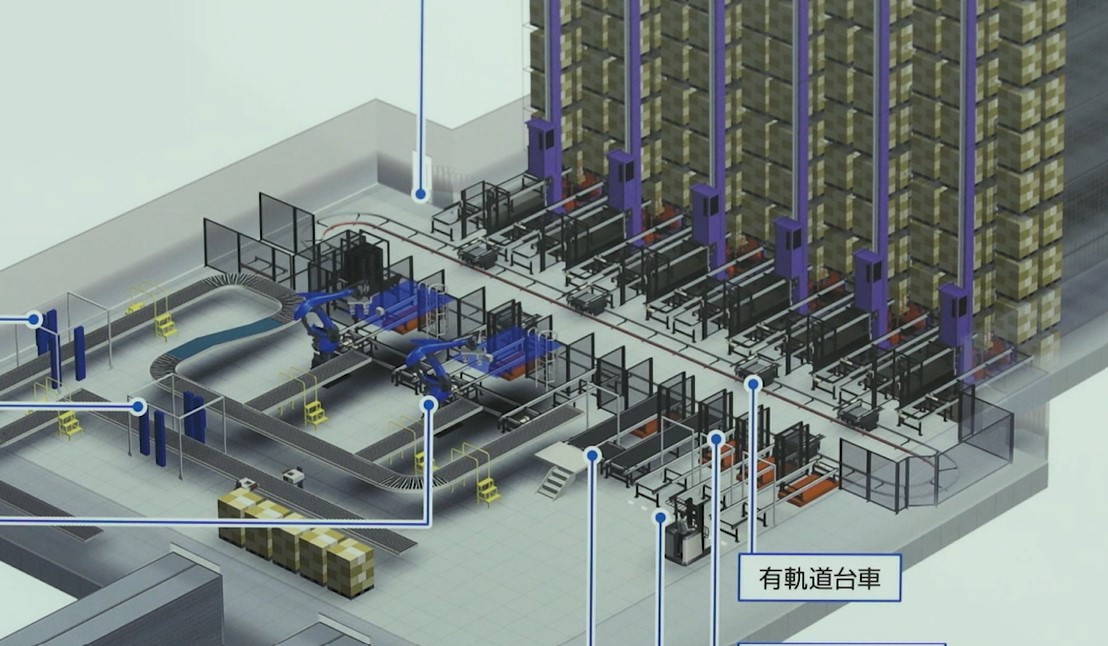

ロジスティード株式会社様の富山Ⅳ期物流センターへ、2台のデパレタイザーを導入いたしました。 自動倉庫からの出荷工程で、パレットからのケース積み下ろしをマスターレス(事前登録なし)で行ます。 空パレットに残された敷シートの自動排出も行い、4人分の人員削減を実現しました。

-

1.課題

煩雑な登録作業

-

2.提案

マスタレスデパレタイズロボットの提案

-

3.解決

手間の削減

-

4.運用

4人分の人員削減

1.課題

煩雑な登録作業

これまでのデパレタイザーは、ケース寸法、パレット積数、パレット廻し等の情報を事前に登録するという制約条件があり、手間がかかっていました。

2.提案

マスタレスデパレタイズロボットの提案

ケースマスタやロボットティーチングが不要なマスタレスデパレタイズロボットを提案いたしました。

3.解決

手間の削減

KyotoRoboticsの画像認識機能では、ケースやロボットティーチングを事前に登録する必要がなく、マスタレスで運用できることから導入を決定していただきました。 マスタレスは新規の顧客様や新規の商品にも手間なく対応できるところにも魅力を感じていただいています。

4.運用

4人分の人員削減

現在、安定して稼働していることから性能の高さを実感していただいています。 実際に導入して得られる効果は、5年後に物量増を想定しており、その場合でも自動倉庫と併用することにより「4人分の人員削減」相当の効果を見込まれています。 今後もKyoto Roboticsデパレタイザーシステムを、弊社の物流センターに、是非、導入したいと考えていただいております。